我们保持对新技术的极大热忱和不懈追求,通过近 10 年技术积累和不断解决极端挑战, 成为行业领先的特种材料制造商之一。 我们通过盘星研究院平台和超过 50 个研发合作单位,为客户提供全面的金属材料解决方案。

我们创立了 Metallab 品牌(www.metallab.cn),共享盘星研究院研发资源,助力行业发展。

我们保持对新技术的极大热忱和不懈追求,通过近 10 年技术积累和不断解决极端挑战, 成为行业领先的特种材料制造商之一。 我们通过盘星研究院平台和超过 50 个研发合作单位,为客户提供全面的金属材料解决方案。

我们创立了 Metallab 品牌(www.metallab.cn),共享盘星研究院研发资源,助力行业发展。

盘星新金属技术白皮书

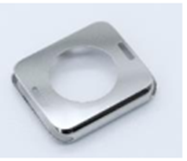

盘星新金属生产的非晶合金零件,已稳定供给于下游手机,手表等厂商,在智能穿戴、3C消费电子等领域均有着广泛的应用。目前,盘星不仅重在开发高性能非晶合金,高熵合金等新型合金材料,而且注重其相关零件的工艺开发和应用,以卓越稳定的产品质量,向客户提供高效一体化的技术解决方案。

非晶合金

非晶合金作为一种新型材料,是由超急冷凝固,合金凝固时原子来不及有序排列结晶,得到的固态合金是长程无序结构,组成它物质的分子(或原子、离子)不呈空间有规则周期性,没有晶态合金的晶粒、晶界存在。这种非晶合金具有许多独特的性能,如高强度、高硬度、高弹性、高耐磨性、高的抗腐蚀性等。

金属熔炼原理

有色金属在熔炼和铸锭过程中不仅会与炉气、炉衬、溶剂、涂料、空气和水蒸气等环境因素相互作用,而且熔铸工艺参数对熔体中的气体及夹杂含量和铸锭的凝固过程、结晶组织、溶质再分布及偏析、裂纹等缺陷都会所产生影响。

在金属的熔炼过程中,氧化和烧损是影响熔炼质量的主要内在因素,对于该两种因素,可以通过氧势图和金属的饱和蒸汽压图对其进行了解,从而控制熔炼过程中的氧化和烧损。

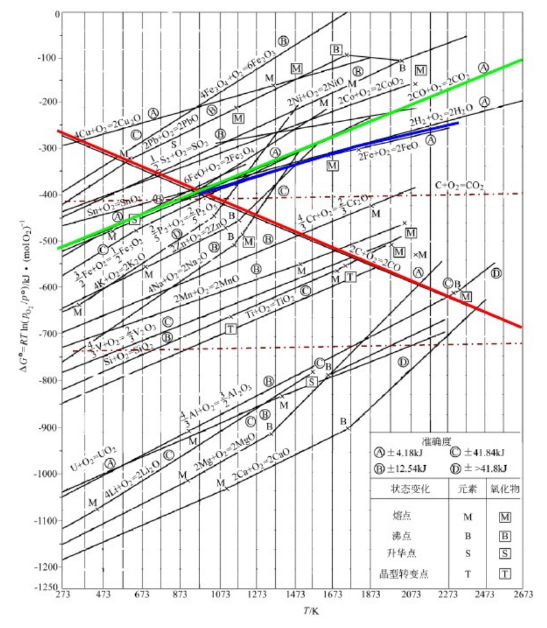

图1 金属氧势图

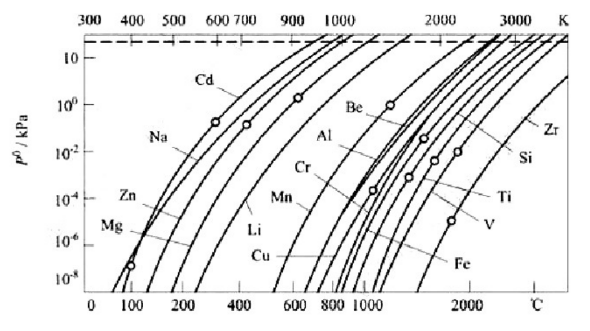

图2 金属饱和蒸气压与温度的关系

从金属的蒸气压图中可以看出,金属的活度越大,其蒸发也就越大,因此,熔炼过程中影响蒸发的因素主要有以下几点:1)炉内压力对金属的蒸发有很大的影响。一般情况下,压愈低,蒸发愈大。在低压下或在真空状态下熔炼,蒸气压较大的金属,其蒸发损失非常严重。2)合金元素的活度越大,其蒸气压也越大。一般合金中沸点低,蒸气压高的组元容易挥发,而易挥发元素在合金中含量越高,合金的蒸气压就越高,合金的挥发损失也越大。3)由于蒸发是一种产生于表面的现象,所以蒸发损失与金属表面状态关系很大。金属表面有氧化膜覆盖时,金属的蒸发量可以大大降低。所以控制蒸发的核心是改善熔体表面状态。

综上所述,可以将影响氧化和烧损的因素归结如下:1)金属及氧化物的性质。2)熔炼温度。3)炉气性质。因此,对于降低氧化和烧损的方法主要是从熔炼设备和熔炼工艺两个方面进行考虑,包括以下几点:1)选择合理炉型(熔池面积小、加热速度快)。2)采用合理的加料顺序和炉料处理工艺(如中间合金、锂最后加入)。3)采用覆盖剂。4)正确控制炉气性质。5)正确控制炉温。6)合理的操作方法。7)添加少量能形成致密氧化层的活性元素。

非晶合金的熔炼方式

非晶合金的成分决定其熔炼方式,对于大部分非晶合金而言,由于其含有活泼金属,如Zr基非晶合金、Ti基非晶合金和Cu基非晶合金等只能采用真空熔炼的方式进行,而对于部分Fe基非晶合金如Fe-Si-B却是可以直接在大气中进行熔炼。在所有的非晶合金合金体系中,除了贵重金属,只有Zr基非晶合金的非晶形成能力最大,实现了产业化生产应用,而对于Zr基非晶合金而言,只能选择真空熔炼,按熔炼方式的不同,分为真空电弧熔炼、真空感应熔炼和电子束熔炼。产业化生产应用中,Zr基非晶合金的经常采用的熔炼方式是真空感应熔炼。

真空感应熔炼在电磁感应过程中会产生涡电流,使金属熔化。冶炼过程中没有碳质电极和电弧下的高温区,因此,冶炼过程没有增碳和吸入解离的气体的反应发生;交变磁场的电磁搅拌作用能使金属液的温度和成分均匀,除去金属中的气体和夹杂物;电磁感应和电热转换的热产生在金属内部,可减少易挥发和易氧化元素的烧损;功率调节简便,炉温便于控制,容易实现真空或特殊气氛下的熔炼过程。

非晶合金的熔炼工艺

非晶合金的熔炼工艺和金属熔炼工艺的基本步骤相同,都包含以下几点:

1.准备材料

非晶合金的压铸段的利用率较低,其大部分的非晶材料需要重新回收利用。由于待回收的物料表面辅佐氧化物和防飞溅油,因此,需要对回收的物料进行处理。采用滚筒、超声及除油剂等去除回收料表面的氧化物和油污。

和合金一样,回收料占比越多,回收次数越多,其杂质含量也就越多,材料的性能也就越差,因此,在材料准备阶段不仅需要准备处理好的回收料,而且还要准备一部分熔炼好的新料。

2.加热熔化

将材料放入熔炉中,利用感应炉进行加热,使材料达到熔点并熔化成液体。在这个过程中,炉料在高温下会发生物理和化学变化,产出粗金属或金属富集物和炉渣。

3.精炼处理

精炼阶段主要是促进成分的均匀以及杂质和气体的排出,以提高金属液体的纯净度和质量。这一步是确保最终产品质量的关键。

4.浇注成型

将精炼后的金属液体浇注到铸型或模具中,待其冷却凝固后形成所需的铸件或产品。

6.后续处理

非晶合金的母合金制备完成后,需要对其进行处理,保证母合金重量和形状。以便于后续压铸工段稳定进行生产。

非晶合金是金属液快速凝固得到的与金属液结构近似的亚稳态材料。因此,除了非晶合金成形的井上三原则,影响合金结晶的因素也会对非晶合金的成形产生重要的影响,如杂质的含量和氧含量的增高,都会导致在非晶合金成形得的过程中异质形核的产生。从而导致非晶合金成形能力的降低,无法得到合格的非晶合金产品。因此,非晶合金的熔炼对于非晶合金的至关重要,只有成分合格、氧含量少,夹杂少的母合金才能制备出性能优良的非晶合金产品。在Zr基非晶合金的母合金的熔炼中,熔炼的重点主要有以下几点:

1.熔炼坩埚的选择

在常规的合金熔炼中,氧化物坩埚和石墨坩埚是比较普遍的选择。但是,锆及锆合金熔点为(1852±10)℃,且高温下化学活性很大,熔融状态下能与绝大部分耐火材料发生反应,导致合金表面形成一层污染层。为此,选择不与锆熔体发生反应的耐火材料作为精密铸造用型壳,是获得高质量锆铸件的关键。

石墨坩埚在活泼金属的熔炼当中也有一些缺点,例如,大约在430℃左右便开始氧化,并且吸附气体能力强,需要在真空炉内进行熔炼和浇铸,避免坩埚的氧化和脱落,同时石墨也会渗入到金属液当中,造成碳污染;氧化物等不仅是目前国内外熔炼的最广泛材料,而且还是精密铸造技术中应用最广泛的型壳材料。氧化物坩埚如MgO、Al2O3、ZrO2、CaO、Y2O3等在活泼金属的熔炼过程中侵蚀和渗透逐渐降低。

坩埚的性能越优良,也意味着其成本越高。一些研究学者研究发现,在活泼金属的熔炼过程中,熔炼温度越高,精炼时间越长,原料受到坩埚的污染也就越多。盘星以Al2O3、ZrO2坩埚为基础,通过对原料的控制(对于高熔点金属采用中间合金)和精炼时间的控制,降低坩埚对原料的污染,同时严格控制坩埚的使用寿命,再度降低坩埚对原料的污染。

2.精炼的控制

精炼是合金熔炼的重中之重。精炼的目的是去除金属中杂质,提高金属的纯度,精炼过程实际是金属溶体的除氧除杂过程。精炼需要主要以下几点:1)精炼过程中需要严格控制温度、气氛、化学反应条件等参数,以确保精炼效果。2)精炼过程中会产生废气、废渣等污染物,需要采取有效的环保措施进行处理。3)精炼后的金属需要进行严格的质量检测,确保其符合相关标准和要求。

在对于非晶的研究中,熔炼合金的氧含量越低,制备的非晶合金的力学性能越优越。因此,在熔炼的过程中不仅需要严格控制母合金的成分范围,而且还要对其氧含量进行严格的控制。

在熔炼过程中,真空度越高,非晶合金的母合金的熔炼的氧化程度高也就越低,同时,在惰性气体氛围下进行熔炼也可以大幅度降低氧化程度。因此在精炼的过程中,选择合适的真空度和氛围不仅可以降低环境因素对金属的影响,而且可以对除氧除杂起促进作用。

精炼时间和精炼温度对合金的影响是显著的,它们直接关系到合金的纯度、组织结构和性能。在精炼初期,随着精炼时间的延长,合金液中的氧含量通常会逐渐降低。然而,当精炼时间达到某一临界点后,如果继续延长精炼时间,可能会导致某些杂质反应速率加快,反而使氧含量二次升高。适当的精炼时间可以减少夹杂物的数量和尺寸,提高合金的纯净度。同时,精炼时间的长短还会影响合金的晶粒尺寸和组织形态。虽然具体的影响机制可能因合金种类和精炼工艺而异,但一般来说,过长的精炼时间可能会导致合金组织粗大化,影响材料的强度和韧性。精炼时间还可能与合金的均匀性有关。充分的精炼时间有助于合金元素的均匀分布,提高合金的综合性能。

精炼温度是影响合金化学成分和纯度的关键因素。在高温下,合金中的杂质和气体更容易挥发或分解,从而提高合金的纯度。然而,过高的温度也可能导致合金元素之间发生不利的化学反应,影响合金的性能。而且,精炼温度的过高或过低还会影响合金的组织形态。

此外,精炼温度和精炼时间还会影响坩埚杂质的渗入,导致杂质的积累,这些杂质的积累会严重影响非晶合金的形成能力以及非晶合金制品的物理性能和化学性能。

3.除氧和除渣

Zr基合金的非晶形成能力依赖于合金杂质的含量和氧元素的含量。杂质的出现可以作为异质形核核心从而增加合金溶体在凝固中形核核心的数量,而氧的出现导致非晶合金中准晶的形成,进而导致合金的非晶形成能力降低。

一些研究表明,适量的氧含量可以提升非晶合金的强度和塑性,但过量的氧则可能导致非晶合金的性能下降。例如,在Zr基非晶合金中,当氧含量低于360 ppm时,非晶形成能力随着氧含量的增加而保持,临界尺寸显著高于8 mm,但是当氧含量大于360ppm时,随着氧含量的增加,其非晶形成能力剧烈下降。适量的氧含量有助于提升非晶合金的稳定性,但过量的氧会导致非晶合金的稳定性下降。

Zr基块体非晶合金对杂质极其敏感,需要使用高纯原料和苛刻的生产条件来制备。超多元Zr基块体非晶合金可以有效地降低杂质对其形成能力和性能的影响。杂质含量对非晶合金的作用主要体现在其对非晶合金形成能力和性能的影响上。适量的杂质可能有助于改善某些性能,但过多的杂质则可能导致非晶形成能力下降,从而限制非晶合金的应用范围。因此,在制备非晶合金时,需要严格控制杂质的含量,以确保获得理想的非晶结构和优异的性能。

随着回熔次数的增多,物料的氧含量逐渐上升,同时其杂质的含量也逐渐升高,如何控制氧含量和杂质含量对于非晶合金的回收利用至关重要。盘星从合金成分出发,在非晶形成能力不降低的条件下,采用稀土金属或更活泼金属进行添加,这些金属会首先与金属液中的氧发生氧化反应,同事对于一些金属氧化物也能起到置换反应,进而使得稀土金属或更活泼金属的氧化物漂浮在金属液的上层,达到了降低金属液内部氧含量和杂质的效果。进一步的,在浇铸的过程中,设置双层过滤,不仅可以有效的降低母合金中比较大的杂质颗粒,而且还减缓的金属液的流动,降低了金属液对模具的损伤。

非晶合金熔炼的难点

目前,虽然公司已经实现了非晶合金的生产应用,但是母合金的生产仍存在一些困难,主要有以下几点:

1. 随着物料的回收熔炼,杂质元素逐渐累积增加,虽然有方法可以降低,但是无法完全去除,影响导致合金的非晶形成能力以及非晶制品的物理和化学性能的降低。

2. 高熔炼质量的母合金往往意味着高成本,如坩埚、设备、模具等越有利于活泼金属的熔炼,其成本也就越高,如何在常规条件下进行高质量的活泼金属的熔炼制备一直是研究的重点。

3. 非晶合金母合金的熔炼需要添加稀土元素作为除氧剂进行除氧,但是这也增加了后续模具设计的难度,需要对排气和排渣进行更加复杂的设计。

盘星蓄力新型合金及其制品的研发和生产

盘星新金属不仅致力于新型合金材料的研发,如高熵合金,高温合金,非晶合金等,还致力于新型金属材料生产应用,是一家以研发为导向,精密制造为核心的国家高新技术企业。

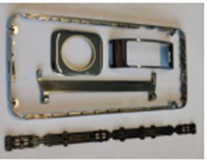

图3 非晶合金量产案例

目前,盘星非晶合金的生产制品,已实现了稳定对于3C电子产品的供应,盘星不仅提供设计方案,而且具有自己的研发和检测中心,能够及时高效的解决问题。未来,盘星将不仅进一步推出不同种类的非晶合金的生产应用,而且还将拓展其他合金,如轻质合金,高熵合金,高温合金等的生产。